随着AI技术和数字化技术的发展,人工智能正以前所未有的深度重构新产品开发流程中的每一个环节。从客户画像绘制到需求洞察,从系统工程设计到仿真测试,从原型开发到量产持续交付,从生产计划预测到供应链风险评估,AI技术不仅压缩了产品开发周期,更通过数据驱动的模式辅助企业决策,让产品创新过程实现从“经验驱动”、“既有知识驱动”到“数据驱动”的蜕变。

华为一直倡导的IPD成熟度模型,将企业的集成产品开发过程定义为五个阶段,分别是工具集成、项目管理、需求驱动、产品组合、知识管理。而AI技术在知识管理的高度上实现了数据驱动的动态知识更新,基于历史数据和不断产生的实时数据,形成自学习优化的动态知识库,在传统数字化管理的百尺竿头实现了更进一步的目标。

挑战

随着DeepSeek的横空出世,众多企业认为LLM技术在制造型企业的深度应用指日可待。然而企业在实战验证环节中,往往发现DeepSeek在回答专业问题时出现大量“幻觉”,看似井井有条的推理分析实际上毫无用处。这是因为DeepSeek的知识库主要为公开领域的显性知识,而非垂直专业领域的隐性知识,更不用说企业本身还有大量基于自身市场定位、商业目标、设计规则、竞争姿态的独特信息。

我们在近期走访了大量企业,其中不乏电子高科技、新能源、医疗器械行业的头部企业,大家在LLM的实践中主要将DeepSeek这类模型用于通用法规和设计标准的一般问答,而在产品开发过程中却鲜有应用。这是因为产品研发和流程中的数据存在多源异构的特点,并且区别于传统的工业设备数据高体量低单位价值的状况,研发流程数据具有中等体量高单位价值的特点。以设备产生的振动数据为例,现有技术能够以毫秒级采集海量数据,通过云边协作技术实现大数据分析,以预测设备故障和评价健康状况。在工业设备数据分析的场景中如果丢失或错误存储了部分数据,并不会对模型预测的结果有严重的负面影响,这是因为工业设备数据单位价值并不高,依赖规则化的数据清洗逻辑即可处理海量数据中的缺陷。遗憾的是产品开发过程的数据往往难以重走工业设备数据处理的老路,产品开发过程数据具有高单位价值的特点,一旦出现微观级别的错误就可能导致严重的后果,更不用说通过这样的数据开展大规模的预测活动。例如产品配方BOM中的配比属性出现错误或空置,LLM技术并不能像处理工业设备数据一样通过简单的中值、众数进行差值填补。一旦LLM模型学习错误或存在缺陷的知识(例如错误或过时的配方),将会给后续的原型开发和量产带来灾难性的后果。

破局

企业要想获得足以应用于新产品开发能力提升的大模型,必须建立以“算力-算法-数据”三大支柱支撑的大模型底座。算力提供可行性,算法提供方法论,数据提供学习基础。对于企业来说,算力和算法的挑战并不是最大的难题。硬件资源(GPU/TPU集群)、分布式计算能力、云计算等模式趋于成熟,企业级解决方案的算力越来越强,已经能够解决模型训练的规模和速度问题。算法层面例如深度学习、强化学习应用在制造业的设备故障预测、产能预测和生产排程等领域应用的例子比比皆是。企业真正要重点优化的方向仍是数据质量的问题,大部分企业在尝试DeepSeek等大模型训练的时候,拿不出一套完整和正确的数据包。所以企业要想在大模型的开发与应用方向实现破局,必须夯实数字化基础,完成多应用系统分头并进的现状到数字化转型后数字主线拉通端到端应用的转变。如果说算力和算法奠定了大模型应用的基石,那么数据质量就决定了AI应用的上限。

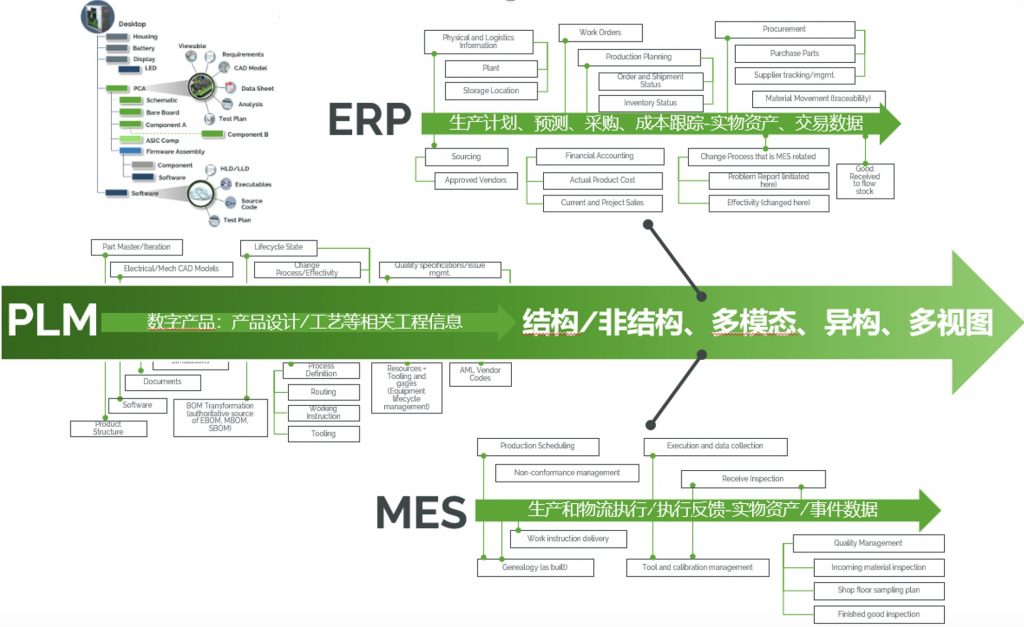

数据的治理和优化是一项长期和复杂的系统工程,企业必须建立面向角色的端到端应用,建立通用模型基础上的垂域模型。而面向垂域模型的应用需要拉通企业级多应用系统。传统的ERP/PLM/MES等系统作为企业应用的独立界面,往往存在跨系统数据难以打通,各系统孤岛独立运行,数据分析要素分散缺失等问题。LLM建模的数据基础需要通过数字主线技术拉通一系列系统中的业务流与数据流。如图1所示,企业中的ERP/PLM/MES系统存在大量结构化、非结构化数据,LLM模型的知识来源就隐藏在此类离散的海量数据中。

图1

企业在开展系统间数字主线建设的同时,应该秉承以终为始的思路,考虑如何建立合理的主数据体系,并在海量数据中进行清洗、特征工程、建模、迭代优化等工作,将系统中产生的历史数据和新产生的实时数据通过数据服务的形式持续性地组织分析,建立基于系统数据的模型自学习、自升级机制。

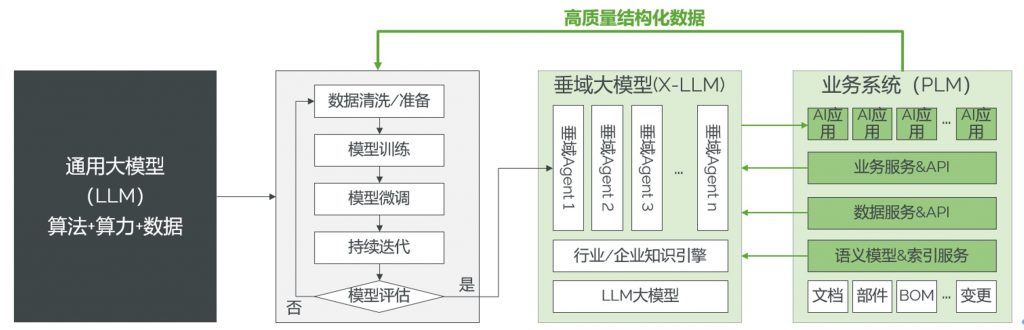

只要实现了LLM通用模型基础上的垂域知识训练与建模,在产品开发过程的每个阶段都可以挖掘AI应用,例如通过爬虫技术进行市场洞察、利用LLM模型虚拟大量用户支撑需求优先级排序、利用生成式AI进行产品概念设计或增材制造设计、采用机器学习对测试活动进行缺陷预测、通过三点估测法结合深度学习预测项目成本或采购风险。基于上述能力就可构建应用级智能体,例如采购BOM预测Agent、基于需求的快速报价Agent、变更影响分析Agent……只有实现了底层系统数据打通和面向垂直领域应用的持续分析,才能实现产品开发过程数据的可自主读取识别,逐渐达到数据可自主创造和自主决策的高度。如图2所示,将PLM等系统数据进行结构化、图谱化梳理,并建立持续的训练与模型调优机制,对垂直领域大模型开展渐进优化,是建立企业级AI应用的必由之路。

图2

AI驱动的集成供应链优化

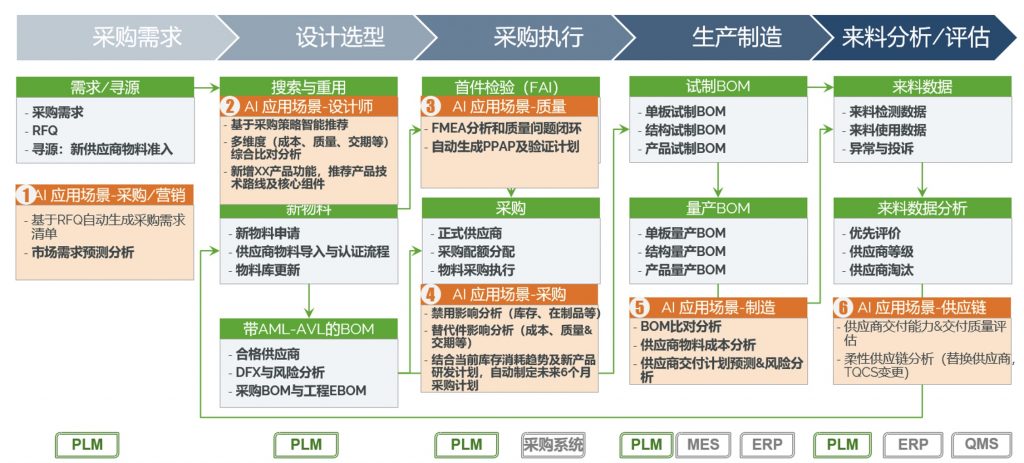

以集成供应链优化为例,AI技术能够协助企业预测采购需求,推荐物料选型,求解最佳采购计划,规避供应商交付风险,如图5所示,AI技术在供应链优化方面能够提供重要助力。

图3

由于市场需求和供应链趋势的波动,企业希望提前预测未来一段时间的采购计划。企业可以通过建立市场趋势、客户需求、历史销售数据和采购数据的数字主线,结合时间序列模型和深度学习模型,预测未来的采购方案,以降低库存压力或物料短期风险。某车企通过时间序列ARIMA模型和深度学习LSTM模型预测6个月内的采购需求,实现订单驱动的拉式生产零库存管理,将库存对资金占用的浪费降到最低。

AI技术也能够帮助企业建立物料智能优选引擎,构筑物料采购规模效应。通过建立包含供应商历史交货准时率、质量合格率、价格波动、DOE结果、客诉数据的数字主线,构建面向物料的多维尺度评价模型,整合基于固有属性的机理模型和基于历史采用情况的数据模型,自动推荐最优供应商和物料,实现数据驱动的物料智能推荐。国内电子高科技行业某头部企业已经开始使用上述方法针对电气元器件进行AI智能优选的探索,并且取得了一定的成效。

Gartner预测到2028年,至少15%的日常工作决策将通过代理型AI自主做出。借助AI的力量,未来的集成供应链管理必将从传统的“成本单元”转型为构筑企业竞争力的“战略单元”。

展望

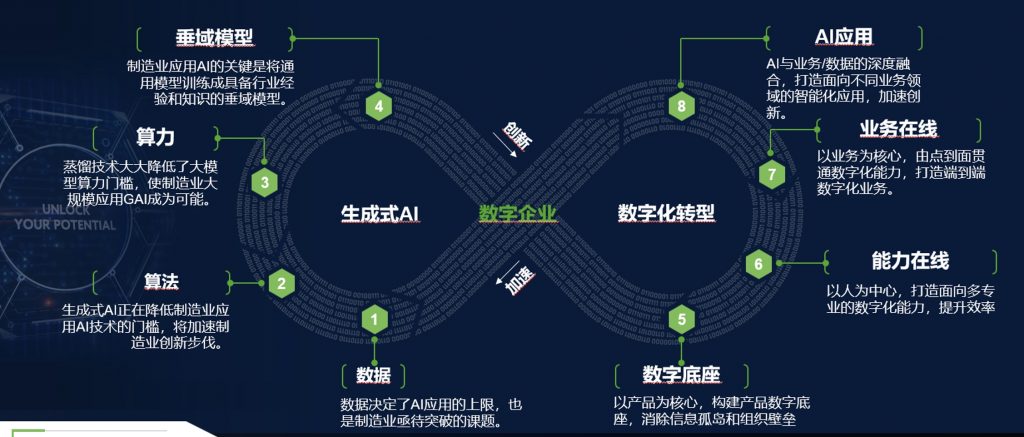

人工智能技术是企业数字化转型的重要驱动力,企业要想构建基于AI的数字化转型能力就必须构建“算力-算法-数据”三位一体的底层架构。对于企业来说该架构的最大困难仍然在于高质量数据的突破,能否将嵌在多源异构系统和流程中的宝贵数据提炼并应用,是企业未来实现AI驱动数字化转型的最大挑战。如图4所示,AI技术是未来驱动数字化转型的核心驱动力,要想驾驭AI能力并实现落地应用,企业还有很长的路要走。

图4

企业在这场没有终点的AI竞赛中想要胜出,除了需要构建“算力-算法-数据”三位一体的底层架构以外,还需要建立基于LLM通用模型基础上的垂直领域模型,达到面向人员的能力在线和面向流程的业务在线,使其具备制造业专有的产品开发知识,用于促进多角色协同的产品开发工作。未来的产品竞争力,将取决于企业驾驭AI创新的能力。唯有将AI深度融入研发基因,方能在智能时代占据先机。【本文作者:PTC公司 段立渊 施战备】

- 东软三款技术成果发布!上海车展交出AI时代智能出行新答卷 – 2025年4月23日

- 爆款必用!地平线征程6M赋能理想AD Pro进化,理想L6焕新发布 – 2025年4月23日

- AI在新产品开发过程中的应用与展望 – 2025年4月23日